复合材料

旨在提供无与伦比的承重能力、强度和成本最优化。

人们认识到复合材料的潜力,追求开发用于主流制造的复合材料的历史可以追溯到19世纪早期。19世纪80年代,聚合物树脂和聚合技术的问世成为复合材料的一个巨大飞跃。20世纪30年代,引入环氧树脂制造以玻璃纤维为增强材料的复合材料体系迎来了新时代。FRP复合材料最初开发及用于军事目的,凭借无与伦比的轻量化、承重和耐腐蚀性能,迅速受到行业青睐,以用于优化使用寿命周期,提高效率,降低成本。汽车、航空航天、船舶、建筑和能源等行业因其固有特性和性能属性,成为环氧树脂复合材料的早期采用者。环氧树脂复合材料具有通用性、兼容性和柔韧性,使设计和制造工程师能够将复合材料纳入其蓝图和装配线。

拉挤、真空袋成型及纤维缠绕等工艺的发展,以及碳纤维、对位芳纶纤维等新时代增强材料的发展,为复合材料的发展提供了巨大的动力。加快环氧基复合材料在汽车零部件、风力涡轮机叶片、船舶、消费品和耐腐蚀工业零部件等大型市场的应用。成品件的最终工艺优势和结构优势使环氧树脂复合材料成为航空、卫星、体育和娱乐用品、基础设施、电子、重工业和石油和天然气勘探能源领域中最为苛刻、用途最广泛的应用的首选。

Aditya Birla Advanced Materials向行业提供一系列复合材料体系产品,这些产品具有优异的功效,且在不断发展改良中。作为全世界公司合作伙伴的后盾,我们将为他们实现最为严格、创新的需求以及应对其最大的挑战提供助力。我们致力于开发先进的复合材料体系,帮助企业生产出具有最佳重量性能比、经济高效的环保产品。

复合材料 应用

风力涡轮机的转子叶片

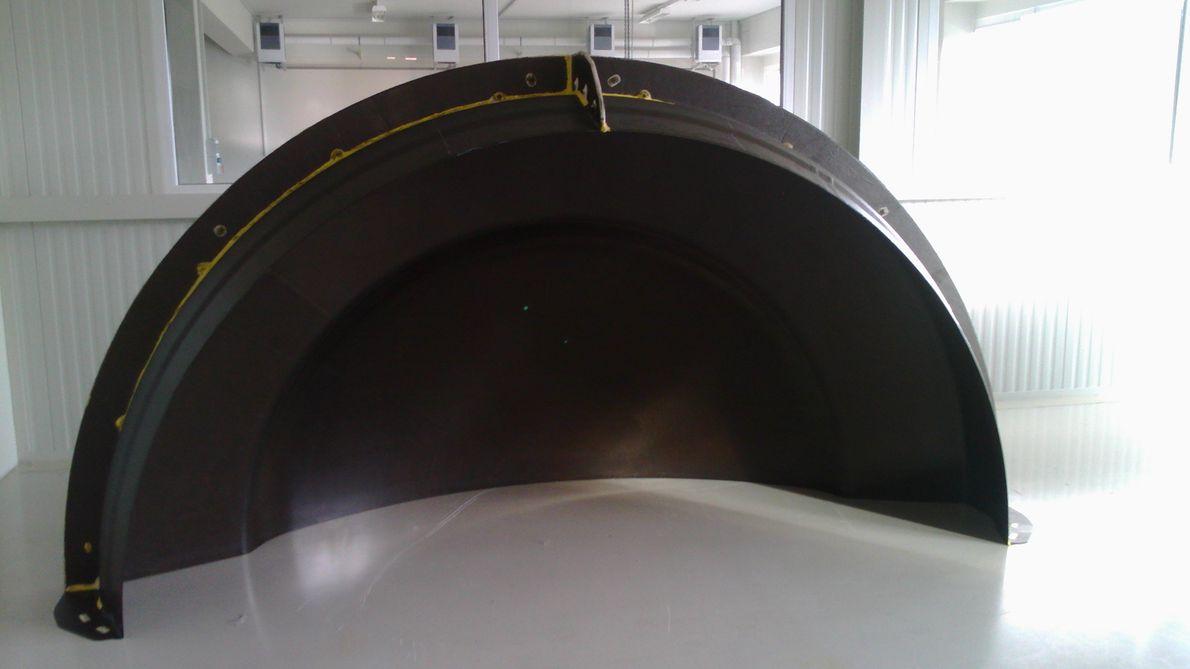

资源枯竭和传统能源价格的上涨加快了人们对替代能源的渴求,并更加重视使用环保、安全、可再生的能源。虽然风能的使用可追溯至19世纪50年代,但在20世纪70年代才成为主流。随着风能的普及,对更高效、更经济的风车的需求也随之增加。环氧树脂复合材料引发了涡轮转子叶片技术的革命性进步。环氧树脂复合材料可用于制造最佳的气动转子叶片结构,尺寸稳定性更好,可最大限度地利用风能。环氧树脂热固性材料能够满足严格的工艺和应用要求,因此成为设计师和制造商的首选材料。

复合材料环氧树脂体系是优异的力学性能、耐久性、性能和成本效益的独特组合。全球风力叶片制造商可选择的产品系列包括树脂灌注体系、预浸料树脂体系、工装体系、凝胶涂层、可膨胀环氧树脂体系、粘合剂和手工涂敷体系。这些多功能体系适用于不同的工艺和叶片设计,并在静态和动态载荷下实施。

持续的研发使风能行业通过我们的超慢树脂灌注体系、即时触变结构粘合剂、慢反应高强度粘合剂和快速固化修复粘合剂等新产品获得了尖端性能。我们最新的创新产品——屡获殊荣的专利技术Recyclamine将现在不可回收的环氧树脂热固性材料变为可以回收、可重复使用和可重新利用的材料。这项技术推动了废旧物回收和零废物制造,进入循环经济。对于某些行业而言,因复合材料污染导致的生态影响、环境影响和社会影响现在已经成为过去式。

优势

- 优异的附着力,适用范围广

- 出色的韧性和硬度

- 优异的静态和动态载荷能力

- 结构上应力分布均匀

- 可快速形成强度

- 优异的抗蠕变性和抗收缩能力

- 高热阻和高导热性

- 出色的湿润性和流动性

- 纤维的快速、轻松和彻底浸渍

- 可实现增强体的回收和再利用

- 不含致癌、致突变、致畸物质并且不含VOC变型挥发性有机化合物

- 无毒和经DNV-GL认证的变型

- 低等初始混合粘度

- 从超慢到快速的反应能力

- 触变性能

- 厚截面的低放热能力

- 有效时间的大范围调整能力

- 脱模时间短

- 大型至超大型部件的理想选择

- 适用于不同的环境条件

这些并不是系列产品中所有产品的共同之处。产品的选择取决于应用的特定要求。

树脂灌注体系

树脂灌注体系 系统